Этапы работы Этапы работы

Первые договоры между ЗАО “МСТ” и ОАО ”Бердский

Электромеханический Завод” были заключены в

сентябре 2000 года. В соответствии с условиями

договоров, компания “Модульные Системы

Торнадо” оказывала услуги по разработке,

поставке и внедрению АСУ ТП двух котлов ПТВМ-30.Проектирование

системы управления, комплектация и сборка

Программно-Технического Комплекса на территории

разработчика заняла три месяца, после чего

система была отгружена на котельную. Наладка

системы проводилась ЗАО “МСТ” совместно с

ведущей в регионе технологической организацией

АО “Сибтехэнерго”. Автоматизация

котлоагрегатов была проведена в короткие сроки,

что позволило максимально сократить время

простоя технологического оборудования и быстро

перейти на качественно новый уровень управления

котельной. Успешный опыт внедрения АСУ ТП стал

основанием для продолжения сотрудничества, и в

2001 году в систему был включен еще один котел

ДКВР-10.

Установленная АСУ ТП является масштабируемой,

поэтому добавление еще одного котла не повлекло

за собой изменений в системе и не потребовало

каких-либо новых разработок. Был лишь установлен

дополнительный контроллерный шкаф и обновлен

интерфейс оператора. Расширение системы, таким

образом, было также реализовано в сжатые сроки.

До настоящего времени управление всеми тремя

котлами ведется с одного рабочего места.

|

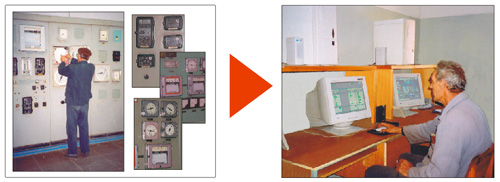

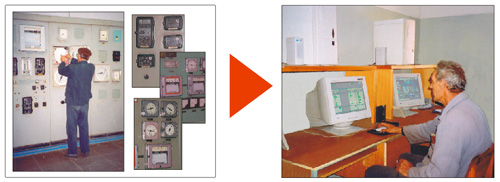

До и после

внедрения АСУ ТП на базе ПТК "Торнадо-I" |

Назначение и функции системы

АСУ ТП котельной выполнена на базе

Программно-Технического Комплекса “Tornado-I".

Комплекс предназначен для оперативного

дистанционного контроля и управления всем

электрифицированным оборудованием котельной.

АСУ ТП реализует полномасштабные функции

управления и контроля и позволяет решать

следующие звдачи:

- управление объектами котельной во всех

эксплуатационных режимах, включая пуск и

останов;

дистанционное управление электрифицированным

оборудованием;

- регулирование технологических параметров в

заданном режиме;

- автоматический контроль и непрерывная

диагностика как датчиков, так и средств ПТК;

- формирование базы данных исходной и расчетной

информации;

- архивирование всех технологических параметров,

действий персонала, управляющего оборудованием

котельной, несанкционированного доступа к

управлению;

- отображение на экране компьютера состояния

оборудования котлов и котельной с разной

степенью детализации;

- дифференцированный допуск операторов к

отдельным операциям, защита системы от

случайного и несанкционированного воздействия;

- протоколирование действий оператора, защита от

подачи неправильных команд;

- подготовка данных для расчета

технико-экономических показателей работы

оборудования, анализа аварийных ситуаций и т.д.;

- звуковая сигнализация;

- создание печатных отчетов.

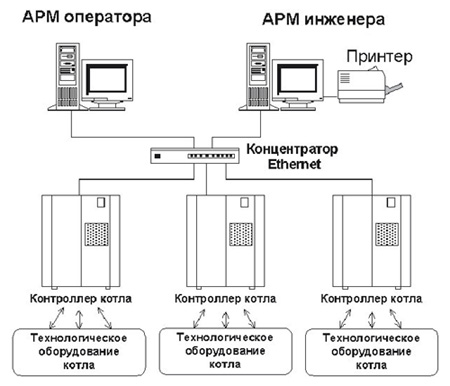

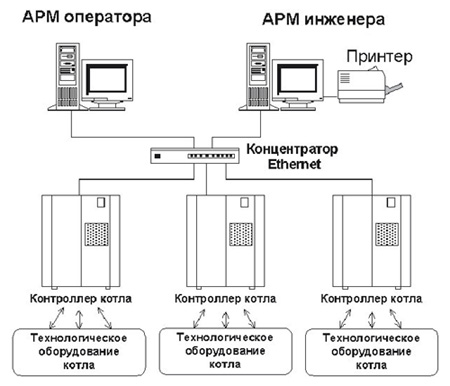

Структура системы

Структурная схема комплекса состоит из

следующих компонент:

- автоматизированное рабочее место (АРМ)

оператора котельной;

- рабочее место инженера-наладчика;

- сервер баз данных;

- контроллеры функциональных узлов;

- локальная сеть оперативного контура.

Автоматизированное Рабочее Место

Рабочее место оператора оснащено стандартными

средствами вычислительной техники, совместимыми

с IBM PC. Для создания интерфейса оператора

используется специализированный для задач

визуализации технологических процессов

программный пакет “InTouch” (производство компании

“Wonderware”).

АРМ

оператора служит для: АРМ

оператора служит для:

- регистрации и архивирования всех

актуализированных данных, поступающих от

контроллеров;

формирования информационного потока в архивную

базу данных;

- визуализации технологических параметров;

- представления информации в виде мнемосхем,

гистограмм, графиков и таблиц;

- решения информационных вычислительных задач

(регистрации аварийных ситуаций, регистрации

отклонения параметров, архивирования, расчет

параметров для ТЭП, формирование суточных

ведомостей;

- предоставления информации для удаленных

“клиентских” рабочих мест средствами WEB

сервера.

АРМ инженера - наладчика

АРМ инженера служит "горячим" резервом в

случае выхода из строя рабочего места оператора.

В данном проекте на АРМ инженера также

расположен и сервер баз данных, где хранится

информация обо всех событиях происходящих в

системе (информация о технологических

параметрах котельного оборудования, управляющих

воздействиях оператора и др.)

Контроллеры

функциональных узлов Контроллеры

функциональных узлов

Контроллеры функциональных узлов (КФУ) являются

элементом системы, обеспечивающим подключение

кабельных связей от датчиков и преобразование

аналоговых сигналов от датчиков в цифровую

форму, необходимую для дальнейшей программной

обработки системой. КФУ располагается в шкафах

одностороннего обслуживания степени защиты IP54 и

выше.

В КФУ применяется контроллерное оборудование

компаний “Kontron” ("PEP Modular Computers") и

"UniControls". Собственно контроллер выполнен в

виде крейта CXC формата 3U. Контроллер имеет

модульную архитектуру. Все модули контроллера

устанавливаются в крейт, где они объединяются

посредством локальной магистрали CXC.

Модули ввода-вывода выполнены в стандарте ModPack.

Спектр данных модулей ввода-вывода позволяет

решать любые задачи сбора и обработки данных. При

этом контроллер может работать автономно,

обеспечивая контроль за объектом при отсутствии

связи с оператором.

Основные свойства КФУ:

- применение надежных аппаратных средств

автоматизации, соответствующих открытым

международным стандартам;

- функциональная автономность уровня

контроллеров;

- каждый контроллер может работать независимо от

других компонент системы;

- высокая отказоустойчивость микропроцессорных

элементов, большое время наработки контроллеров

на отказ (более 10 лет);

- развитая внутренняя диагностика элементов

контроллера;

- дублированные источники питания;

- модульная архитектура контроллеров;

- стандартный конструктив контроллеров (3U ).

В КФУ применяются так называемые Блоки Полевых

Интерфейсов (БПИ), которые позволяют напрямую

подключать контроллер к технологическому

оборудованию объекта, датчикам и исполнительным

механизмам. БПИ позволяют подключать

натуральные сигналы от термопар, термометров

сопротивлений, датчиков тока и напряжения, а

также дискретные сигналы и команды 24В и 220В.

Полевой кабель может иметь сечение до 2,5 мм2.

Подпружиненные клеммы Блоков Полевых

Интерфейсов обеспечивают надежный,

нечувствительный к вибрации контакт,

эквивалентный холодной сварке.

Применение БПИ позволяет избежать

использования громоздких шкафов-проммклемников

и уменьшить количество релейных шкафов.

|

Этапы работы

Этапы работы

АРМ

оператора служит для:

АРМ

оператора служит для: Контроллеры

функциональных узлов

Контроллеры

функциональных узлов