О проекте О проекте

Проект был реализован в рамках сотрудничества

компаний ЗАО “МСТ”, ЗАО “СибКотэс”, ОАО “ИК

Зиомар” и АО “Технопромэкспорт”.Проектирование

АСУ ТП было начато в феврале 2000 года. В июле

собранный и оттестированный

Программно-Технический Комплекс в комплекте с

документацией был отгружен на станцию.

По причине смены руководства станции,

внедрение системы было отложено на длительный

срок. Монтажные работы были начаты осенью 2002

года. В октябре, после проведения наладки с использованием пакета Intouch ( Scada ), АСУ ТП

была сдана в эксплуатацию.

Функции и состав системы

В рамках системы наряду с традиционными задачами

дистанционного управления оборудованием и

наблюдения за измеряемыми технологическими

параметрами, решаются задачи регистрации и

архивирования всей поступающей в систему

информации, подготовки данных для расчета

технико-экономических показателей работы

оборудования, анализа аварийных ситуаций и др.

АСУ ТП включает в себя следующие основные

подсистемы:

- информационно-вычислительную, выполняющую

функции сбора, первичной обработки и

представления информации, а также функции

технологической сигнализации;

- дистанционного управления оборудованием;

- автоматических систем регулирования.

Центральной частью АСУ ТП является ПТК, на

котором реализованы следующие алгоритмы

управления автоматическими регуляторами:

- Регуляторы тепловой нагрузки. ПТК выдаёт

аналоговые сигналы задания для восьми

подчинённых регуляторов загрузки мельниц.

- Регулятор общего воздуха. ПТК выдаёт аналоговые

сигналы задания для восьми подчинённых

регуляторов вторичного воздуха к мельнице.

- Регулятор загрузки мельницы. ПТК управляет

исполнительными механизмами двух вариаторов

(дозатора и транспортёра), а также управляет

механизмами трёх вариаторов (дозатора и двух

транспортёров) для пылесистем.

- Регулятор температуры аэросмеси добавлением

холодных газов. ПТК управляет шибером холодного

газа.

- Регулятор температуры аэросмеси добавлением

горячего воздуха. ПТК управляет шибером

первичного (горячего) воздуха.

- Регулятор вентиляционной производительности

мельницы. ПТК управляет регулирующе-отсечным

шибером.

- Регулятор вторичного воздуха к мельнице. ПТК

управляет двумя шиберами вторичного воздуха.

Кроме того, в ПТК реализуется автоматическое

управление пневмовибраторами обрушения сводов

угля в бункерах. ПТК управляет 15-ю соленоидными

запорными клапанами.

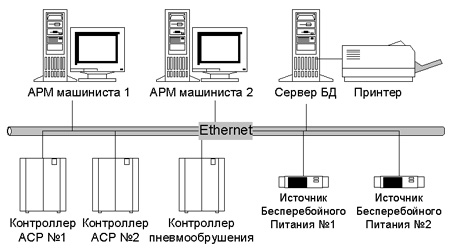

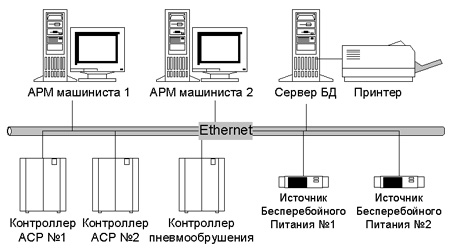

ПТК состоит из следующих компонент:

- АРМ машиниста №1 и АРМ машиниста №2 (также

выполняющий функции АРМ инженера - наладчика и

сервера баз данных);

- Контроллера автоматической системы

регулирования сжигания топлива;

- Контроллера системы пневмообрушения - подачи

топлива в мелющие вентиляторы;

- Источников бесперебойного питания;

- Локальной сети оперативного контура.

АРМ машиниста

АРМ машиниста предназначен

для выполнения следующих функций: АРМ машиниста предназначен

для выполнения следующих функций:

- регистрации и архивирования всех

актуализированных данных, поступающих из

контроллеров;

формирования информационного потока в архивную

базу данных, расположенную на сервере баз данных;

- визуализации параметров;

- представления информации в виде мнемосхем,

гистограмм, графиков и таблиц;

- решения информационных вычислительных задач

(регистрации аварийных ситуаций, регистрации

отклонения параметров, архивирования, расчет

параметров для ТЭП);

- предоставления информации для удаленных

"клиентских" рабочих мест средствами WEB

сервера.

АРМ инженера - наладчика ( с использованием Scada пакета Intouch )

АРМ инженера - наладчика представляет собой

компьютер аналогичной конфигурации АРМ

машиниста и служит "горячим" резервом в

случае выхода из строя последнего. Кроме того, при проектировании АСУ ТП было учтено, что

данный АРМ выполняет роль сервера баз данных и

предназначен для хранения информации в архиве, а

также предоставления информации по запросам.

Верхний уровень системы реализован на

стандартных средствах вычислительной техники

совместимых с IBM PC. В данной АСУ ТП SCADA пакет “InTouch” используется для визуализации

технологических процессов.

Технологический

контроллер Технологический

контроллер

Контроллер обеспечивает подключение кабельных

связей от датчиков и преобразования аналоговых

сигналов от датчиков в цифровую форму,

необходимую для дальнейшей программной

обработки системой.

При проектировании АСУ ТП было решено технические средства контроллеров размещать в

шкафах двухстороннего обслуживания. Шкаф

включает собственно контроллер с устройствами

сопряжения с объектом (УСО), Блоки Полевых

Интерфейсов (БПИ) и необходимое коммутационное и

электротехническое оборудование.

Подключение кабельных связей осуществляется

напрямую от датчиков и исполнительных

механизмов, включая сигналы 220В, минуя

специальные преобразователи и

шкафы-промклеммники.

Собственно контроллер выполнен в виде крейта VME

формата 3U. Контроллер имеет модульную

архитектуру. Все модули контроллера

устанавливаются в крейт, где они объединяются

посредством локальной магистрали VME. Основным

управляющим элементом контроллера является

модуль центрального процессора VM42-Base

производства “Kontron” ("PEP Modular Computers”).

В

качестве УСО используются модули-носители VMOD-2 с

функциональными субмодулями стандарта MODPACK. На

каждый модуль-носитель устанавливается до 2-х

функциональных субмодулей. На передней панели

модуля VMOD-2 имеется 50-ти контактный разъем для

подключения двух БПИ. В

качестве УСО используются модули-носители VMOD-2 с

функциональными субмодулями стандарта MODPACK. На

каждый модуль-носитель устанавливается до 2-х

функциональных субмодулей. На передней панели

модуля VMOD-2 имеется 50-ти контактный разъем для

подключения двух БПИ.

В крейт контроллера может быть установлено до 14

модулей-носителей с 28 функциональными

субмодулями, обеспечивающими ввод разнообразных

информационных каналов, через соответствующее

число Блоков Полевых Интерфейсов.

Модули-носители обеспечивают интерфейс

доступа процессорного устройства к

функциональным субмодулям. Обработка в

контроллере централизована в процессорном

устройстве VM42-Base.

Блоки Полевых Интерфейсов

БПИ позволяют осуществлять подключение полевых

кабелей к контроллеру непосредственно от

датчиков без промежуточных преобразователей,

согласователей и т.п. Сечение жилы полевого

кабеля, подключаемого к Блоку Полевого

Интерфейса - от 0,8 до 2,5 мм.кв. Для подключения

кабеля в БПИ используются подпружиненные клеммы

“Wago”. При проектировании АСУ ТП была использована эта наиболее современная технология, что

существенно облегчает подключение кабеля к

системе и обеспечивает очень надежный, не

чувствительный к вибрации контакт,

эквивалентный "холодной сварке".

Сеть Ethernet

Концентратор Ethernet обеспечивает включение

контроллеров и компьютеров системы в единую

локальную вычислительную сеть.

|

О проекте

О проекте

АРМ машиниста предназначен

для выполнения следующих функций:

АРМ машиниста предназначен

для выполнения следующих функций: Технологический

контроллер

Технологический

контроллер В

качестве УСО используются модули-носители VMOD-2 с

функциональными субмодулями стандарта MODPACK. На

каждый модуль-носитель устанавливается до 2-х

функциональных субмодулей. На передней панели

модуля VMOD-2 имеется 50-ти контактный разъем для

подключения двух БПИ.

В

качестве УСО используются модули-носители VMOD-2 с

функциональными субмодулями стандарта MODPACK. На

каждый модуль-носитель устанавливается до 2-х

функциональных субмодулей. На передней панели

модуля VMOD-2 имеется 50-ти контактный разъем для

подключения двух БПИ.