|

|

|

|

||||||||

|

|

|

|

|

Технологический

объект Технологический

объектТехнологическим объектом автоматизации является паровой котел БКЗ-420-140 барабанный, с естественной циркуляцией, производительностью 420 т/час, с параметрами пара Pпп = 13,8 МПа и Тпп = 550 °С, рассчитанный на работу на газообразном и угольном топливе. Котел оборудован четырьмя пылесистемами с молотковыми мельницами ММТ, двумя дутьевыми вентиляторами (ДВ), двумя дымососами (ДС). Согласно разработанному проекту модернизации, котел переведен на сезонное сжигание двух видов топлива: экибастузский каменный уголь и природный газ. Этапы работы Работа над этим проектом была начата ведущими технологическими и проектными организациями в декабре 2002 года. Ввод котлоагрегата в опытную эксплуатацию на газовом топливе состоялся 24 марта 2004 года. При разработке и

внедрении данного проекта АСУ ТП на Омской ТЭЦ-4 специалистами компании «Модульные Системы

Торнадо» и ведущих проектно-технологических компаний: ЗАО «СибКОТЭС» (г.

Новосибирск), ОАО «Новосибирск Теплоэлектропроект» и Западно-Сибирского

филиала ОАО «ВНИПИЭНЕРГОПРОМ» (г. Омск) были выполнены: предпроектный анализ

и технологическое обследование объекта автоматизации; подготовка и анализ

исходных данных; проектная привязка ПТК к объекту автоматизации; разработка

всей проектной и эксплуатационной документации АСУ ТП; изготовление,

поканальное тестирование ПТК; первичная метрологическая калибровка модулей

ПТК; проверка ПТК с прикладным программным обеспечением (интеграционный

тест); поставка ПТК на площадку Заказчика; шеф-монтаж и наладка ПТК на

объекте. Как всегда большое внимание было уделено обучению персонала

Заказчика. Также специалистами компании «СибКОТЭС» при участии компании

«Модульные Системы Торнадо» были проведены комплексная наладка АСУ ТП в

целом, и ввод системы в эксплуатацию. Особенности решений информационного обеспечения АСУ ТП котлоагрегата позволяют исключить влияние «человеческого фактора» при ведении ТП. Система управления обеспечивает защиту от несанкционированного доступа и

некорректного управления ТП, ведет точный учет всех действий обслуживающего

персонала, отказов и сбоев программно-аппаратных средств, отклонений

технологических параметров от норм и нарушений ТП, обеспечивая тем самым

достоверность и исчерпывающий объем предоставляемой персоналу информации.

Это дает возможность обслуживающему персоналу проводить глубокий анализ

тенденций и причин изменения хода ТП, а также проводить грамотную и точную

коррекцию параметров технологического процесса.

Управляющие:

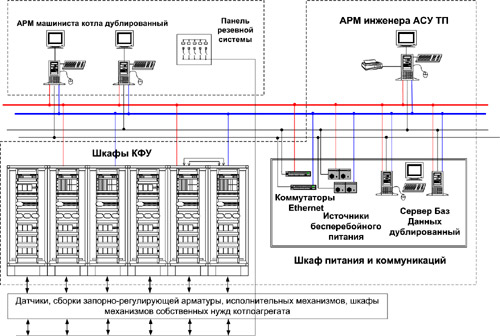

ПТК «Торнадо» построен по традиционной иерархической схеме, учитывающей

специфику условного разбиения объекта автоматизации на узлы. В системе можно

выделить верхний и нижний уровни.

Верхний уровень основной системы обеспечивает взаимодействие операторов-технологов и инженерного персонала с управляемым технологическим оборудованием котлоагрегата, организует работу системы и подготовку массивов информации для использования её неоперативным административно-техническим персоналом станции. Верхний уровень ПТК составляют дублированные АРМ оперативного и неоперативного персонала, серверы баз данных и приложений, объединенные дублированной сетью Ethernet. Помимо основной системы выполнена Резервная Система Управления (РС) на непрограммируемых средствах автоматизации, предназначенная для разгрузки или останова котла в случае отказа основной системы управления.

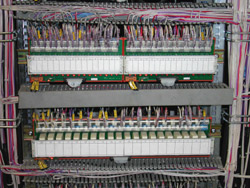

В качестве УСО используются функциональные субмодули архитектуры ModPack, реализующие функции дискретного ввода/вывода, аналого-цифрового преобразования, фильтрации, цифро-аналогового преобразования и другие функции сопряжения с “полевым” уровнем. На каждый модуль-носитель MIF устанавливается до 3-х функциональных субмодулей ModPack.

Технологические контроллеры, Блоки Полевых Интерфейсов и вспомогательные коммутационные элементы расположены в шкафах двухстороннего обслуживания со степенью защиты от внешних факторов IP55. Для связи с верхним уровнем ПТК в каждом из контроллеров имеется несколько выделенных MIF-модулей, обеспечивающих связь с дублированной сетью Ethernet, объединяющей все элементы ПТК. Компьютеры АРМ, серверов и контроллеры объединены дублированной сетью

Ethernet, что обеспечивает полную взаимозаменяемость функций АРМ и дает

возможность получать доступ к управлению ТП котлоагрегата с любого рабочего

места. Для повышения надежности сеть выполнена дублированной. Каждый из

элементов ПТК, подсоединяемый к сети, имеет два интерфейса Ethernet.

|

|

Новосибирск а/я 709, т/ф (383) 36 33 900, 36 33 800,

|

О

проекте АСУ ТП

О

проекте АСУ ТП Внедренная

система автоматизации, на базе ПТК «Торнадо» предназначена для обеспечения

персонала достаточной, достоверной и своевременной информацией о параметрах

ТП, состоянии технологического оборудования и выполнения всех основных

функций контроля и управления на объекте.

Внедренная

система автоматизации, на базе ПТК «Торнадо» предназначена для обеспечения

персонала достаточной, достоверной и своевременной информацией о параметрах

ТП, состоянии технологического оборудования и выполнения всех основных

функций контроля и управления на объекте.

Микропроцессорную

платформу ПТК системы составляют современные MIF-контроллеры,

характеризующиеся высоким коэффициентом готовности и повышенной

отказоустойчивостью.

Микропроцессорную

платформу ПТК системы составляют современные MIF-контроллеры,

характеризующиеся высоким коэффициентом готовности и повышенной

отказоустойчивостью.  Функции

непосредственного подключения кабелей от датчиков и технологического

оборудования, первичного преобразования сигналов, индикации состояния,

гальванической развязки, электропитания датчиков и задания схемы подключения

возложены на Блоки Полевых Интерфейсов (БПИ). Подключение полевых кабелей к

БПИ осуществляется без промежуточных преобразователей, согласователей и

сборок промежуточных клеммников.

Функции

непосредственного подключения кабелей от датчиков и технологического

оборудования, первичного преобразования сигналов, индикации состояния,

гальванической развязки, электропитания датчиков и задания схемы подключения

возложены на Блоки Полевых Интерфейсов (БПИ). Подключение полевых кабелей к

БПИ осуществляется без промежуточных преобразователей, согласователей и

сборок промежуточных клеммников.